發布時間:2025-07-03

發布時間:2025-07-03 點擊次數:

點擊次數: 隨著智能化、無人化浪潮的到來,挖掘機也“玩”起了無人駕駛。在建筑施工現場,挖掘機正在進行土方作業,鏟土、懸臂轉動、裝土,各個環節絲滑流暢,3分鐘不到就能裝滿一車,遠看似乎并無特殊之處,但走近一看,挖掘機駕駛艙內卻空無一人。

無人挖掘機得以正常作業,核心在于精準的自動化控制,而油缸活塞位置的實時反饋是這一目標的關鍵,如何精確的反饋油缸活塞位置,也就順理成章地成了不得不解決的關鍵技術。

傳統方案的做法是將傳感器內置于油缸內部,在這一過程中,為確保傳感器與活塞的物理位置高度綁定,需要對活塞桿進行深孔加工,由于加工深孔需使用專用深孔鉆床,工藝復雜且耗時,制造成本顯著增加,且深孔還會降低活塞桿的強度。另外,傳感器內置更讓后期維護成為用戶的“噩夢”:更換傳感器需拆卸油缸并抽出活塞桿,單次維護停機時間長、材料損耗大、綜合成本居高不下,讓許多企業陷入“高成本、低效率”的困境。

面對行業亟需突破的難題,浙達精益MIB磁致伸縮位移傳感器以顛覆性創新,交出了一份兼具技術高度與實用價值的解決方案。

行業痛點終結者:外置式設計破解成本與效率困局

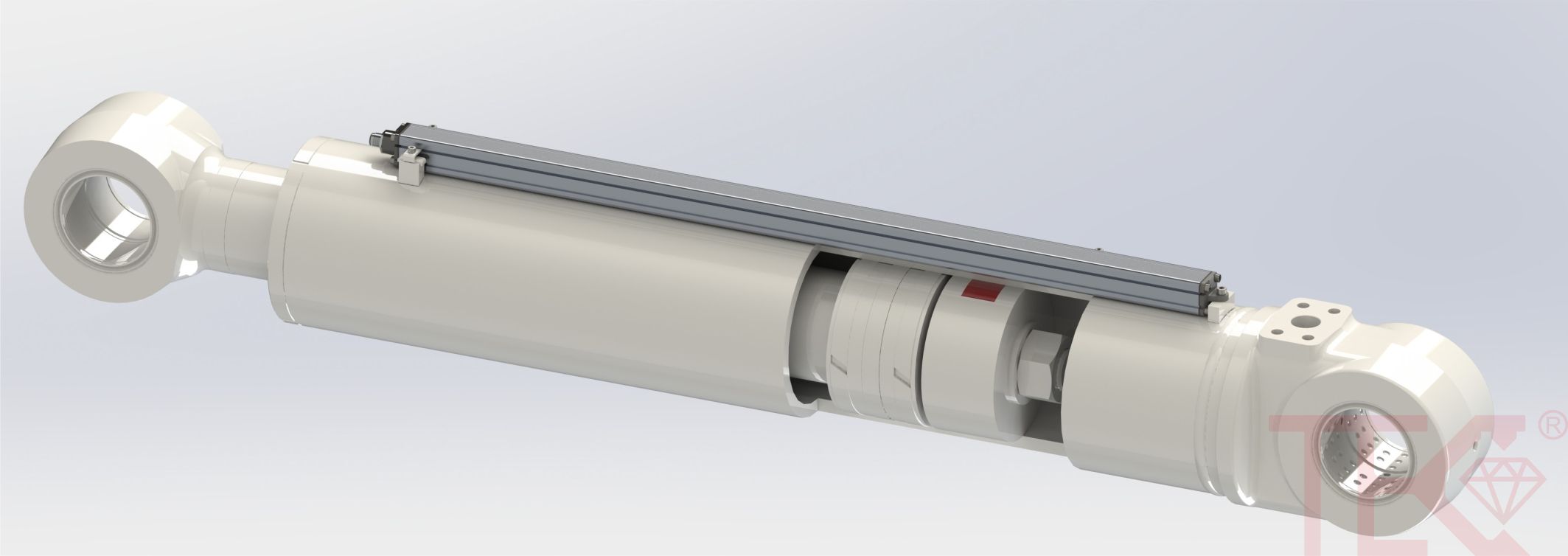

傳統內置式傳感器的局限性,本質源于其與油缸結構的深度綁定。浙達精益MIB磁致伸縮位移傳感器跳出固有思維,采用“感應磁鐵模塊內置+傳感器外置”的全新架構,徹底規避了深孔加工需求。

感應磁鐵模組內置:MIB磁致伸縮位移傳感器將終身免維護的感應磁鐵模組集成于油缸內部,替代傳統傳感器的機械綁定,無需活塞桿深孔的加工,既能提高活塞桿的強度,又極大地降低了成本。

傳感器外置安裝:高靈敏度傳感器外置于油缸外壁,通過非接觸式磁感技術捕捉磁鐵模組的磁場變化,間接計算位移。這一設計讓傳感器更換無需拆卸油缸,更無需泄壓操作,維護極其便捷,且大大減少了現場停機維護的時間。

浙達精益的MIB傳感器的價值已經在實際應用案例中得到了驗證。在某無人挖掘機項目中,浙達精益MIB傳感器通過外置安裝在油缸外部,分別實現動臂、斗桿、鏟斗三大核心油缸的位置反饋,并通過CAN協議實時傳輸位置數據至控制器,實現全機自動化控制。有效解決了傳統傳感器帶來的加工成本及維護成本高的問題,具有更高的實用性及推廣價值。

不止無人挖掘機,MIB解鎖諸多復雜應用場景

事實上,深孔加工及卸油維護不僅僅是無人挖掘機領域存在的棘手問題。

在工業制造領域,深孔加工曾是高精度位移傳感技術無法繞開的“枷鎖”。從石油開采到工程機械,從冶金設備到船舶液壓,傳統磁致伸縮位移傳感器必須依賴活塞桿或軸體的深孔加工才能實現安裝。而作為液壓系統的“黃金搭檔”,內置于液壓油缸中的傳感器,一旦需要維護或者更換,卸油在所難免。也因此帶來諸如加工成本高、工藝復雜、維護成本高昂、環境污染等各種問題。

浙達精益MIB磁致伸縮位移傳感器通過外置非接觸測量技術,直接跳出了深孔加工及油缸卸油維護的桎梏,也就規避了諸多弊端,這意味著它可以解鎖更多復雜場景,征服更多元工業場景。

以石油鉆采為例,有桿泵采油系統是傳統油田的核心設備,其通過抽油桿的往復運動將原油舉升至地面。傳統磁致伸縮位移傳感器,通常需通過深孔加工將傳感器內置于抽油桿或配套油缸內,以實現沖程長度、位置反饋等功能。然而,這種設計在復雜的油田環境中暴露出顯著弊端,首先是深孔加工需專用深孔鉆床,加工效率低。其次,深孔內壁易積聚砂粒,磨損傳感器波導絲,導致信號漂移或中斷。再次,傳感器故障時,需將數千米抽油桿逐節提出井筒,拆卸油缸或桿體進行更換費時費力,成本高。

而MIB磁致伸縮位移傳感器的應用,使得有桿泵采油無需任何深孔加工,維護時也無需提井、卸油作業,僅需拆卸傳感器即可,制造成本及維護成本大幅度降低!

技術優勢解碼:MIB為何能征服多元工業場景?

當然,MIB磁致伸縮位移傳感器得以在各種復雜場景中得到應用,不僅僅是簡單的結構優化,更是從底層技術到應用場景的全維度創新。

MIB磁致伸縮位移傳感器的獨特價值還在于,它能夠滿足復雜工況下的高精度測量需求。高靈敏度的傳感器,可以精準捕捉油缸內部磁鐵模組的微弱磁場信號,實現絕對式線性位置測量,分辨力達到±0.1mm,滿足伺服控制的嚴苛要求。同時它還支持CANopen/J1939等主流工業協議,無縫對接PLC、控制器及物聯網平臺,為設備數字化升級提供“零改造”接入方案。

此外,工程機械在作業過程中,往往需要面對高溫、高壓、高振動等惡劣環境,以及復雜多變的工況條件。MIB磁致伸縮位移傳感器防護等級達IP67,甚至是天花板級別IP69k,可在-40℃~105℃溫度范圍、強振動、高濕度、油污飛濺等惡劣工況下穩定運行。

從技術構想到實戰演繹,浙達精益MIB磁致伸縮位移傳感器外置式設計+磁感技術的創新性解決方案,可以說是打破了傳統邊界,重塑了工業感知!未來已來,浙達精益MIB磁致伸縮位移傳感器勢必在智能制造、綠色工業化浪潮中留下一抹亮色!