發布時間:2025-03-19

發布時間:2025-03-19 點擊次數:

點擊次數: 鋼鐵,作為現代工業的基石,其冶煉過程是一個充滿智慧與技術的奇妙旅程。從深埋地下的鐵礦石,到成為高樓大廈的骨架、機械設備的血脈,鋼鐵的誕生經歷了一系列的復雜工序。

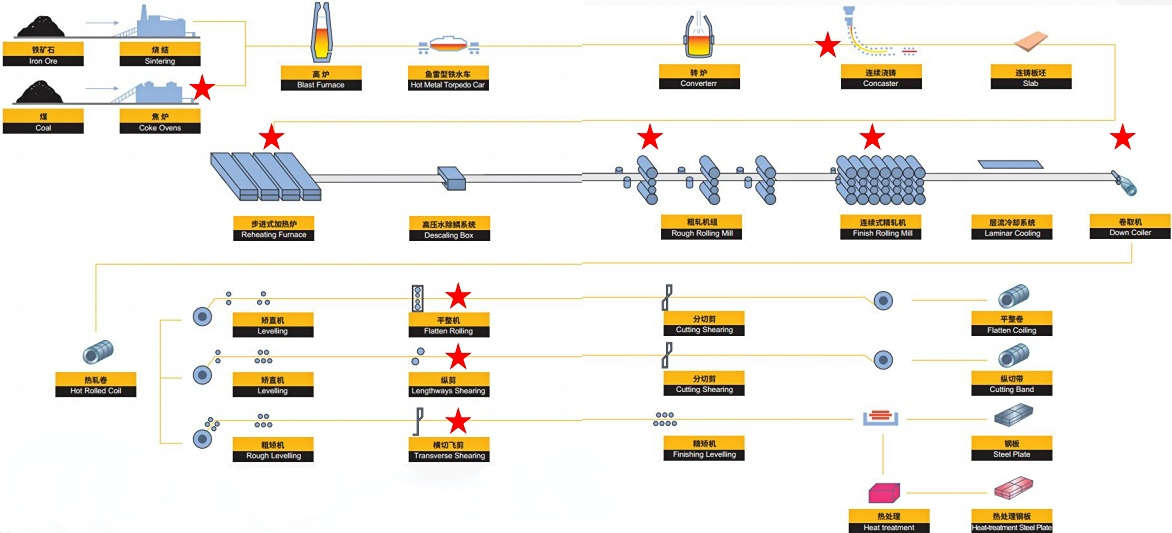

鋼鐵制造的第一步,就是將鐵礦石煉制成生鐵。然而,這些石頭不僅蘊含著鐵元素,其內部還有著多種雜質。為了提煉出純凈的生鐵,鐵礦石首先會被粉碎成較小的顆粒,隨后被輸送到燒結爐中。在燒結爐的高溫作用下,鐵礦石與石灰石、焦粉等混合物熔融,形成了具有一定強度的燒結礦。這一過程不僅使鐵礦石更容易被還原,也為后續的高爐煉鐵奠定了堅實基礎。

與此同時,煤炭在煉焦爐中經歷著高溫干餾的過程,揮發性物質逐漸被去除,留下堅硬的炭質部分——焦炭。焦炭不僅是高爐煉鐵的重要燃料,還是還原鐵礦石的還原劑。當燒結礦、焦炭和石灰石一同投入高爐后,爐內的溫度迅速升至1500攝氏度以上。此時,焦炭在高溫和鼓風系統的作用下燃燒,釋放出大量的熱能和一氧化碳。一氧化碳與鐵礦石中的氧化鐵發生化學反應,將其還原為純凈的鐵水。

生鐵并非鋼鐵的最終形態,它還需要在煉鋼爐中經歷進一步的淬煉。在轉爐中,高純度的氧氣被注入生鐵中,使其中的碳迅速氧化,同時去除硫和磷等有害元素。這一過程需要精確控制氧氣的吹入量和時間,以確保鋼水的質量和性能達到要求。根據需要,還可以在此階段加入適量的合金元素,以調整鋼材的性能,滿足不同工業領域的應用需求。

經過淬煉的鋼水,接下來要經歷的是成型工序。巨大的鋼包將鋼水轉移到澆筑平臺,當鋼包就位后,底部的開關被開啟,鋼水如紅色的瀑布般涌入模具。為了確保鋼坯的質量達標,注料口會上下抖動,使鋼水均勻分布。在連鑄機下方,成型的鋼坯如熔巖巨蟒般蜿蜒而出,24小時不間斷。隨后,鋼坯進入切割工序,被切割成統一的規格。然而,此時的鋼坯溫度和材料狀態并不適合直接進行加工,因此需要待其冷卻以消除內應力。

冷卻后的鋼坯,再次進入加熱爐進行加熱處理,以確保其具備良好的塑性和延展性。隨后,鋼坯進入軋制工序。在粗軋機中,鋼坯通過一道道軋輥,逐漸被軋制成更細更長的坯料。中軋階段則進一步壓縮和拉長坯料,使其逐步接近線材的最終尺寸。最后,坯料進入拉拔設備進行最終的成型加工。

在鋼鐵冶金的全流程中,磁致伸縮位移傳感器發揮著重要作用。在焦化過程中,磁致伸縮位移傳感器可以應用到攔焦車或推焦車上來控制臺車的傾斜。在連鑄區,結晶器、輕壓下是關鍵控制機構,需要實時位置檢測與反饋,磁致伸縮位移傳感器正好可以滿足這一需求。此外,在冷/熱軋生產線中,加熱爐、粗軋機、精軋機、飛剪、卷取機等主要設備都需要用磁致伸縮位移傳感器進行精準的位置控制,尤其在粗軋、精軋、卷曲等工位。

浙達精益作為專業研發傳感器的制造商,其系列產品應用于冶金行業長達15年以上。TEC磁致伸縮位移傳感器不僅具有高精度和高可靠性,還能適應高溫、振動、水汽等惡劣工況,國內大、小型鋼企都在廣泛應用這種傳感器,在線比例高達100%。