發布時間:2025-08-01

發布時間:2025-08-01 點擊次數:

點擊次數: 在化工、石油等工業領域,浮球式液位計作為核心監測設備,其穩定性直接關系到生產安全。然而近期多家企業反饋,同一批次的浮球式液位計竟出現集體失靈現象,導致液位數據中斷甚至引發連鎖報警。

故障現象:從“沉默”到“誤報”的異常表現

部分儀表完全停止輸出信號,另一些則持續發送滿量程或零位錯誤數據。某化工廠值班工程師描述:“中控室突然同時收到12個儲罐的低位報警,但現場檢查發現液位實際正常。”

深度拆解:三大罪魁禍首浮出水面

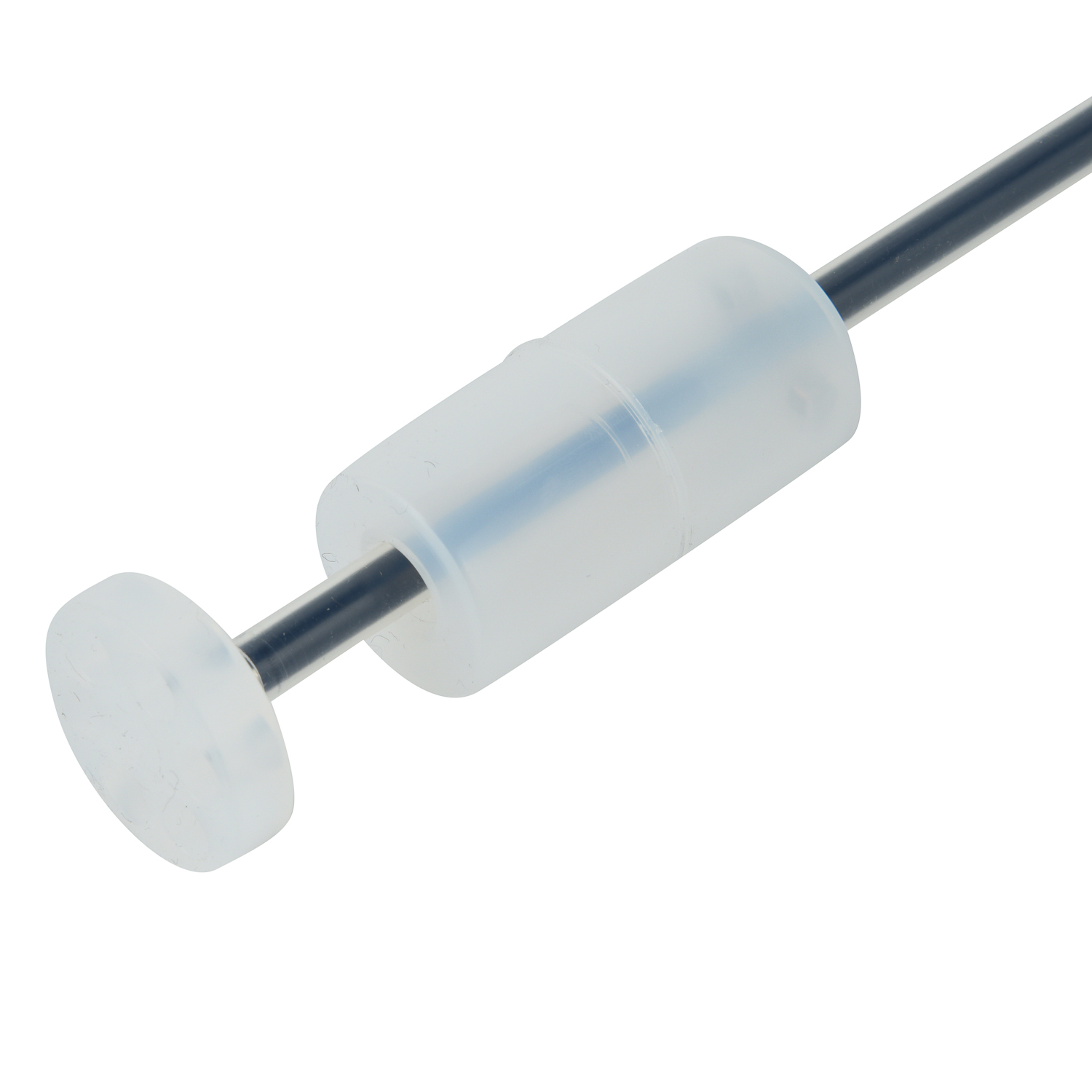

1. 磁性耦合失效:強磁場作業環境導致浮球內部磁鋼退磁,使得干簧管無法正常觸發。

2. 機械卡死危機:介質結晶或雜質堆積使浮球運動受阻,某案例顯示聚合反應釜內未及時清洗的結焦物厚度達3mm。

3. 密封失效連鎖反應:O型圈老化引發導桿進水,電路板短路后輸出異常信號,濕度檢測顯示故障儀表內部濕度普遍超過85%RH。

緊急應對方案:分步搶救指南

- 一級響應:立即啟用備用超聲波液位計臨時替代,并通過手動檢尺進行數據校準

- 二級處理:對故障儀表進行磁通量檢測(標準值應>50mT)、機械自由度測試(阻力<0.5N)

- 終極方案:更換采用316L不銹鋼浮子+PTFE密封的新一代防爆型號,某煉油廠改造后故障率下降92%

預防性維護黃金法則

建立“三三制”維保體系:每3個月進行磁性檢測,每3周檢查機械運動部件,每3天核對輸出曲線。特別提醒:在含硫介質環境中必須將校準周期縮短至常規工況的1/2。

這場液位測量危機暴露出設備選型與維護體系的薄弱環節。通過采用智能診斷型液位計(帶HART通訊功能)并接入預測性維護平臺,某大型石化園區成功將類似故障預警時間提前至72小時以上。工業4.0時代,唯有將傳統儀表與數字孿生技術深度融合,才能徹底解決這類突發性系統風險。