發(fā)布時(shí)間:2025-09-01

發(fā)布時(shí)間:2025-09-01 點(diǎn)擊次數(shù):

點(diǎn)擊次數(shù): 在工業(yè)自動(dòng)化和精密控制領(lǐng)域,位置傳感器的可靠性直接影響到設(shè)備性能和維護(hù)成本。傳統(tǒng)編碼器(如光電編碼器或磁性編碼器)通常依賴物理接觸或機(jī)械耦合實(shí)現(xiàn)位置檢測(cè),長(zhǎng)期運(yùn)行中易出現(xiàn)磨損、精度下降和故障頻發(fā)等問題。例如,光學(xué)編碼器的碼盤與讀取頭之間的機(jī)械摩擦?xí)?dǎo)致組件退化,而磁性編碼器的磁粒脫落或磁衰減也會(huì)影響信號(hào)穩(wěn)定性。這些磨損痛點(diǎn)不僅增加了設(shè)備停機(jī)時(shí)間和更換成本,還可能引發(fā)生產(chǎn)中的安全隱患。

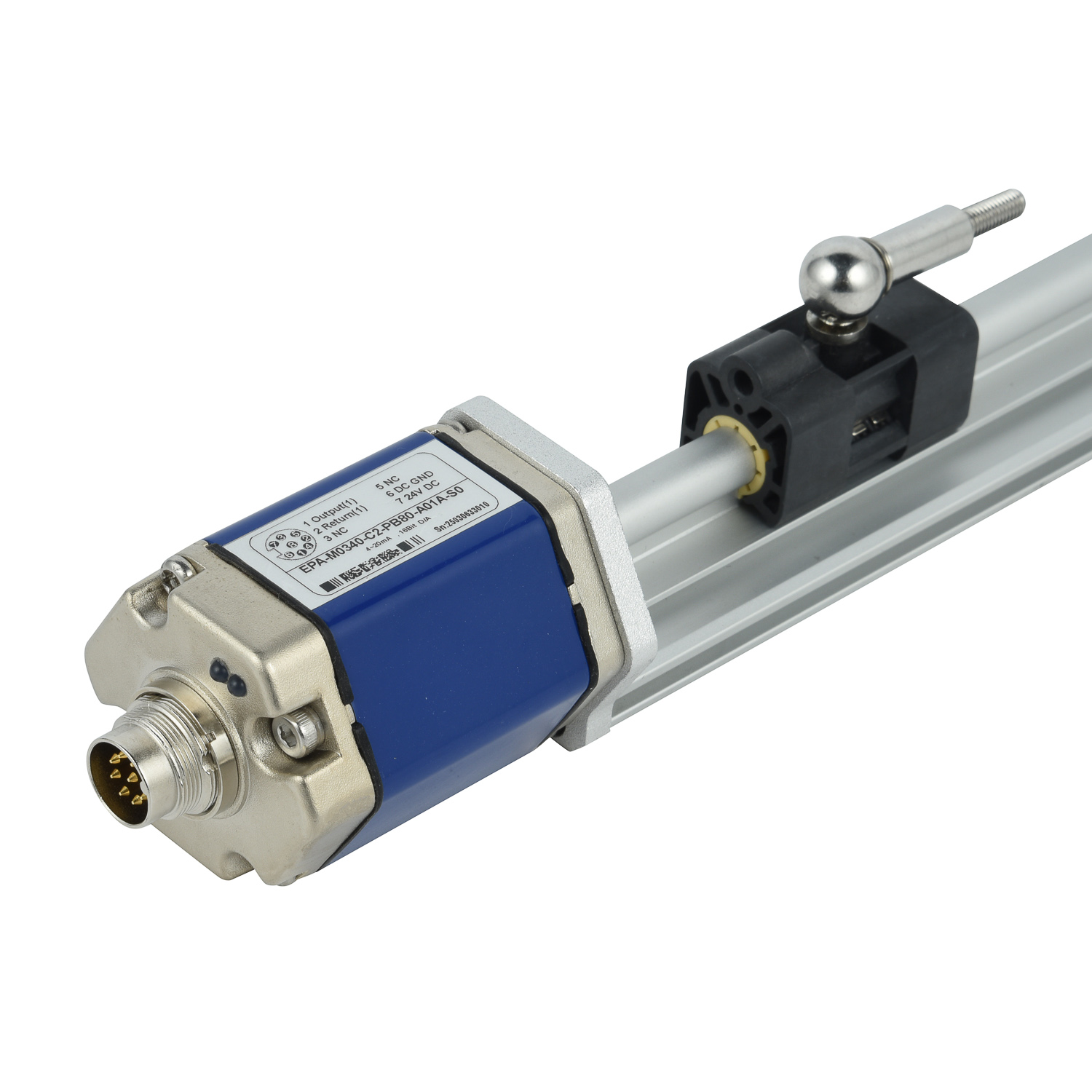

磁致伸縮位置傳感器通過非接觸式工作原理徹底解決了這一難題。其核心基于磁致伸縮效應(yīng):傳感器波導(dǎo)管內(nèi)的電流脈沖與外部磁環(huán)磁場(chǎng)相互作用產(chǎn)生扭轉(zhuǎn)應(yīng)力波,通過測(cè)量應(yīng)力波的傳播時(shí)間精確計(jì)算位置。這一過程無需物理接觸,消除了機(jī)械磨損根源。傳感器內(nèi)部無活動(dòng)部件,外殼常采用不銹鋼密封設(shè)計(jì),耐受油污、振動(dòng)和極端溫度環(huán)境,壽命可達(dá)數(shù)億次循環(huán),遠(yuǎn)超傳統(tǒng)編碼器的機(jī)械壽命。

實(shí)際應(yīng)用中,磁致伸縮傳感器在液壓缸定位、注塑機(jī)行程控制和機(jī)床刀具檢測(cè)等場(chǎng)景優(yōu)勢(shì)顯著。以液壓系統(tǒng)為例,傳統(tǒng)編碼器因油液滲透和活塞桿晃動(dòng)易失效,而磁致伸縮傳感器直接安裝于缸體外側(cè),通過磁環(huán)與活塞連接,既避免密封問題又減少維護(hù)頻率。測(cè)試數(shù)據(jù)表明,采用該技術(shù)后設(shè)備平均無故障時(shí)間(MTBF)提升約40%,年度維護(hù)成本降低60%以上。

此外,該技術(shù)還具備高精度和強(qiáng)抗干擾能力。現(xiàn)代磁致伸縮傳感器分辨率可達(dá)微米級(jí),且不受電磁噪聲影響,這在變頻電機(jī)驅(qū)動(dòng)的設(shè)備中尤為重要。傳統(tǒng)編碼器需定期校準(zhǔn)補(bǔ)償機(jī)械誤差,而磁致伸縮方案通過數(shù)字信號(hào)輸出保持長(zhǎng)期穩(wěn)定性,大幅減少校準(zhǔn)需求。

總結(jié)而言,磁致伸縮位置傳感器通過非接觸測(cè)量原理從根本上規(guī)避了機(jī)械磨損問題,為工業(yè)自動(dòng)化提供了更可靠、經(jīng)濟(jì)且長(zhǎng)效的位置檢測(cè)解決方案。隨著智能制造對(duì)設(shè)備可靠性的要求不斷提高,這項(xiàng)技術(shù)將成為替代傳統(tǒng)編碼器的關(guān)鍵選擇。