發(fā)布時間:2025-09-09

發(fā)布時間:2025-09-09 點擊次數(shù):

點擊次數(shù): 在現(xiàn)代化工業(yè)儲運系統(tǒng)中,儲罐群液位監(jiān)測是確保生產(chǎn)安全的核心環(huán)節(jié)。傳統(tǒng)單點監(jiān)測方式已難以滿足大型儲罐群的管控需求,而基于浮球液位計的多點監(jiān)控系統(tǒng)通過分布式測量點的部署,實現(xiàn)了對儲罐集群的全方位覆蓋。這種集成方案不僅提升了監(jiān)測精度,更大幅降低了人工巡檢的安全風險。

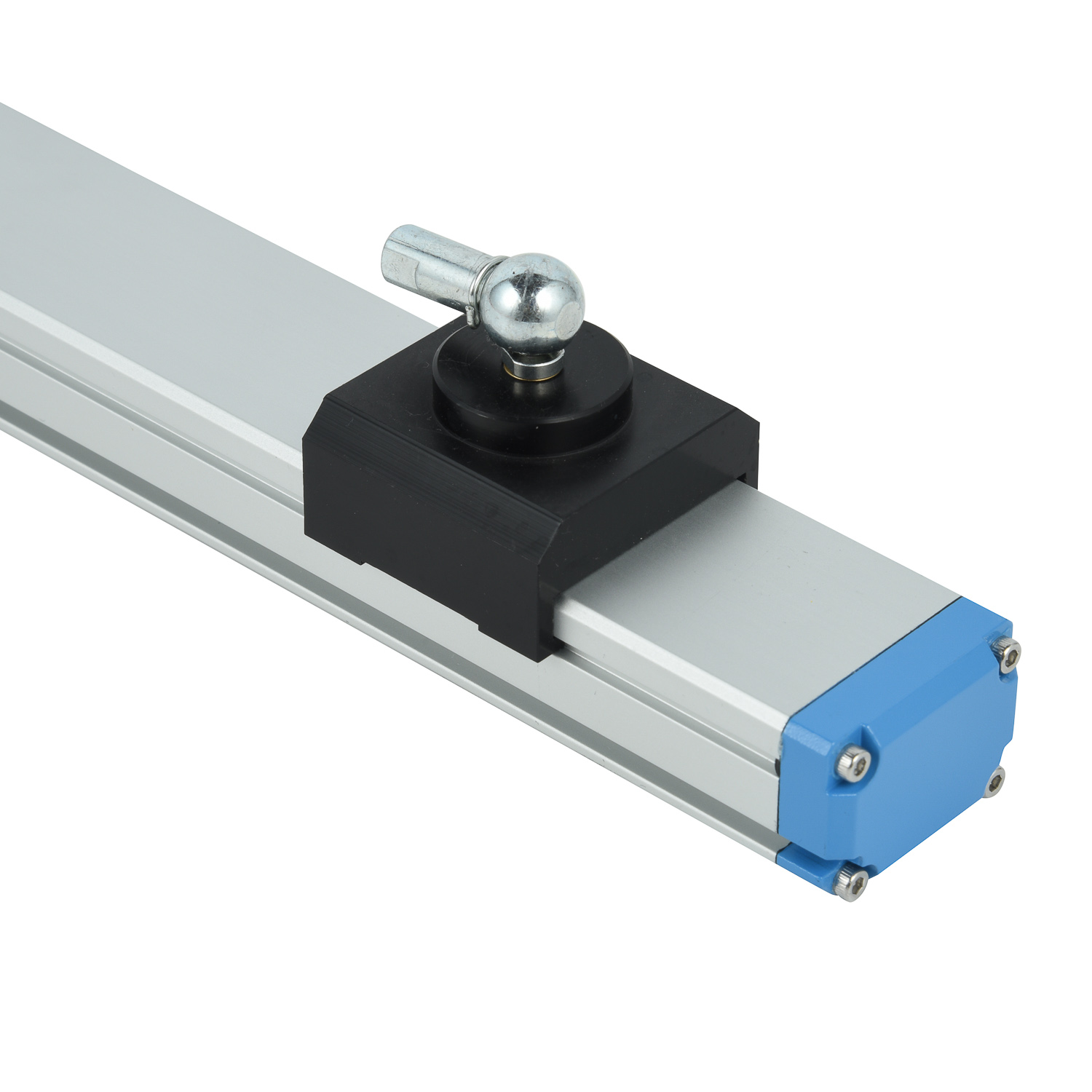

浮球液位計采用機械式工作原理,通過隨液位升降的浮球帶動內(nèi)部磁耦系統(tǒng),將液位變化轉(zhuǎn)換為標準電信號輸出。其獨特的杠桿傳動結構確保即使在介質(zhì)密度變化工況下,仍能保持±2mm的測量精度。這種機械穩(wěn)定性使其特別適合石油、化工等行業(yè)的儲罐長期監(jiān)測。

在系統(tǒng)集成方面,多點監(jiān)控網(wǎng)絡通過PROFIBUS-DP通信協(xié)議將各測量單元串聯(lián)。每個浮球液位計配備獨立的地址編碼器,數(shù)據(jù)采集模塊以500ms/次的頻率輪詢采集各節(jié)點數(shù)據(jù)。控制室內(nèi)的組態(tài)軟件實時生成三維液位分布圖,當任何測點數(shù)值超出預設閾值時,系統(tǒng)自動觸發(fā)聲光報警并生成應急處理預案。

安裝過程中需特別注意浮球組件的導向桿垂直度偏差應小于0.5°,測量纜繩與浮球連接處需采用防纏繞設計。在化工儲罐應用中,建議選用316L不銹鋼材質(zhì)的浮球組件并加裝防浪涌擋板,以確保在介質(zhì)劇烈波動時仍能準確測量。

實際應用數(shù)據(jù)顯示,某石化基地采用該系統(tǒng)后,儲罐群液位監(jiān)測誤報率下降至0.02%/年,維護成本較傳統(tǒng)雷達液位計系統(tǒng)降低45%。通過與企業(yè)DCS系統(tǒng)的無縫對接,實現(xiàn)了儲罐存量動態(tài)預警、自動輪罐管理等高級功能。

常見故障主要集中在浮球卡滯現(xiàn)象,多因介質(zhì)結晶或雜質(zhì)沉積導致。解決方案包括安裝自動清洗裝置、采用帶自校驗功能的智能型浮球液位計。定期維護時應重點檢查磁性元件的退磁情況,建議每運行8000小時進行強制性標定。

隨著工業(yè)4.0技術發(fā)展,新一代浮球液位計集成AI診斷功能,能通過分析歷史運行數(shù)據(jù)預測潛在故障。某新能源企業(yè)實踐表明,這種智能預警系統(tǒng)使意外停機時間減少78%,設備生命周期延長至15年以上。

在選型配置時,需根據(jù)儲罐高度選擇相應測量范圍的浮球液位計,對于30米以上高位儲罐建議采用分段式安裝方案。介質(zhì)腐蝕性較強的工況應選用聚四氟乙烯包覆浮球,爆炸危險區(qū)域必須選用本安防爆型產(chǎn)品并取得ATEX認證。

這種集成系統(tǒng)不僅適用于常規(guī)立式儲罐,經(jīng)結構優(yōu)化后還可應用于球形儲罐、臥式儲罐等特殊罐型。通過模塊化設計,單個監(jiān)控單元可擴展至256個測量點,完美匹配現(xiàn)代化大型儲罐區(qū)的監(jiān)測需求。