發(fā)布時(shí)間:2025-09-11

發(fā)布時(shí)間:2025-09-11 點(diǎn)擊次數(shù):

點(diǎn)擊次數(shù): 在工業(yè)自動(dòng)化飛速發(fā)展的今天,高精度位置檢測(cè)技術(shù)已成為提升生產(chǎn)效率與設(shè)備智能化的關(guān)鍵。傳統(tǒng)接觸式傳感器因機(jī)械磨損和維護(hù)成本高等問題逐漸無(wú)法滿足現(xiàn)代工業(yè)需求,而磁致伸縮技術(shù)的出現(xiàn)正以其非接觸、高精度和強(qiáng)抗干擾能力重新定義工業(yè)測(cè)量標(biāo)準(zhǔn)。

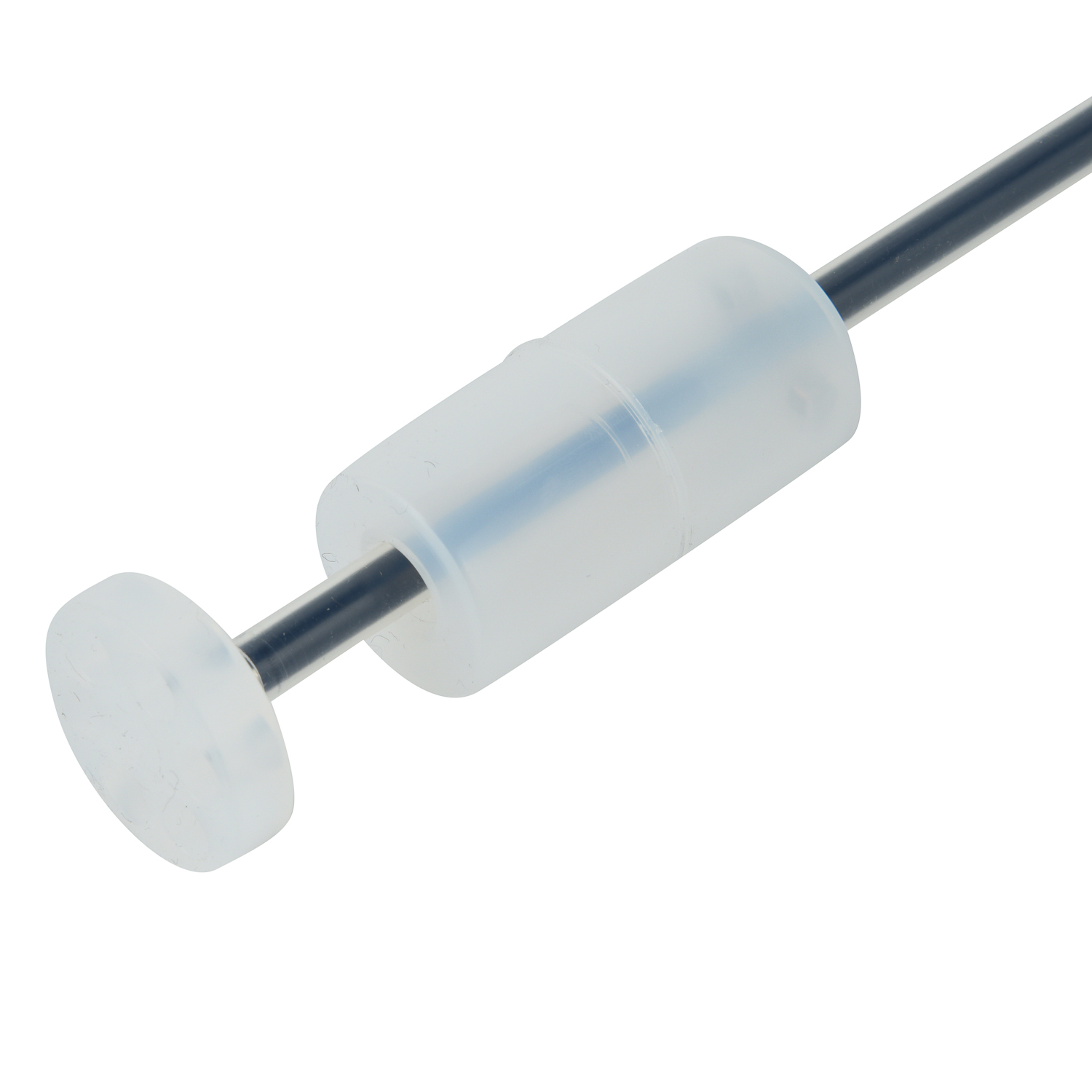

磁致伸縮技術(shù)通過波導(dǎo)管內(nèi)扭力波的傳播時(shí)間差實(shí)現(xiàn)精準(zhǔn)定位,其核心原理基于鐵磁材料在磁場(chǎng)作用下的物理特性變化。當(dāng)傳感器外部磁環(huán)產(chǎn)生磁場(chǎng)脈沖時(shí),波導(dǎo)材料會(huì)發(fā)生微觀形變并生成扭力波,通過計(jì)算發(fā)射與接收信號(hào)的時(shí)間差即可精確測(cè)定磁環(huán)位置。這種測(cè)量方式完全規(guī)避機(jī)械接觸,從根本上解決了傳統(tǒng)傳感器的磨損問題。

相較于光電編碼器或LVDT等傳統(tǒng)技術(shù),磁致伸縮傳感器在±0.01%的線性度誤差范圍內(nèi)可實(shí)現(xiàn)微米級(jí)測(cè)量精度,耐受200℃高溫環(huán)境和1000g振動(dòng)沖擊。在鋼鐵軋制生產(chǎn)線中,該技術(shù)使輥縫控制精度提升至1微米級(jí)別;在注塑機(jī)合模系統(tǒng)中,其直接嵌入液壓缸的設(shè)計(jì)將位置檢測(cè)與執(zhí)行機(jī)構(gòu)融為一體,大幅降低設(shè)備復(fù)雜度。

在工程機(jī)械領(lǐng)域,三一重工最新型號(hào)的挖掘機(jī)采用磁致伸縮技術(shù)實(shí)現(xiàn)液壓缸行程精確控制,使作業(yè)能耗降低18%。德國(guó)博世力士樂將其應(yīng)用于智能液壓系統(tǒng),通過實(shí)時(shí)反饋活塞位置數(shù)據(jù),成功將注塑機(jī)成型周期縮短22%。這些案例證明該技術(shù)不僅能提升單機(jī)性能,更能通過數(shù)據(jù)集成賦能整個(gè)智能制造系統(tǒng)。

隨著工業(yè)4.0對(duì)設(shè)備互聯(lián)要求的提升,磁致伸縮傳感器憑借其原生數(shù)字化輸出特性,可直接接入PLC或工業(yè)物聯(lián)網(wǎng)平臺(tái)。西門子最新推出的數(shù)字化液壓解決方案中,內(nèi)置磁致伸縮傳感器的執(zhí)行器可通過PROFINET實(shí)時(shí)傳輸0.5微米分辨率的位置數(shù)據(jù),為數(shù)字孿生系統(tǒng)提供高保真數(shù)據(jù)源。

盡管磁致伸縮技術(shù)在抗電磁干擾和極端環(huán)境適應(yīng)性方面表現(xiàn)突出,但工程師需注意波導(dǎo)管材料的熱膨脹系數(shù)與系統(tǒng)校準(zhǔn)精度間的關(guān)聯(lián)。最新研究表明,采用鐵鈷合金波導(dǎo)材料可將溫漂系數(shù)控制在0.002%/℃以內(nèi),配合自適應(yīng)濾波算法可進(jìn)一步提升在變頻環(huán)境下的測(cè)量穩(wěn)定性。

未來(lái)該技術(shù)將與AI算法深度結(jié)合,美國(guó)國(guó)家儀器公司近期演示的智能預(yù)測(cè)系統(tǒng)通過分析磁致伸縮傳感器的歷史數(shù)據(jù),成功實(shí)現(xiàn)液壓系統(tǒng)故障提前300小時(shí)預(yù)警。這種基于物理測(cè)量的預(yù)測(cè)性維護(hù)模式,將為工業(yè)設(shè)備全生命周期管理提供全新解決方案。

作為工業(yè)測(cè)量領(lǐng)域的技術(shù)標(biāo)桿,磁致伸縮技術(shù)正推動(dòng)著工業(yè)自動(dòng)化向更高精度、更強(qiáng)可靠性和更深數(shù)字化方向演進(jìn)。隨著新材料與智能算法的持續(xù)融合,這項(xiàng)技術(shù)必將成為智能制造時(shí)代不可或缺的基礎(chǔ)支撐。