發布時間:2025-06-27

發布時間:2025-06-27 點擊次數:

點擊次數: 在鋼鐵生產過程中,軋輥的偏心問題直接影響板材的質量和生產效率。傳統測量方法往往存在精度不足或效率低下的問題,而高精度位移傳感器的引入為解決這一難題提供了新的可能性。

高精度位移傳感器的技術優勢

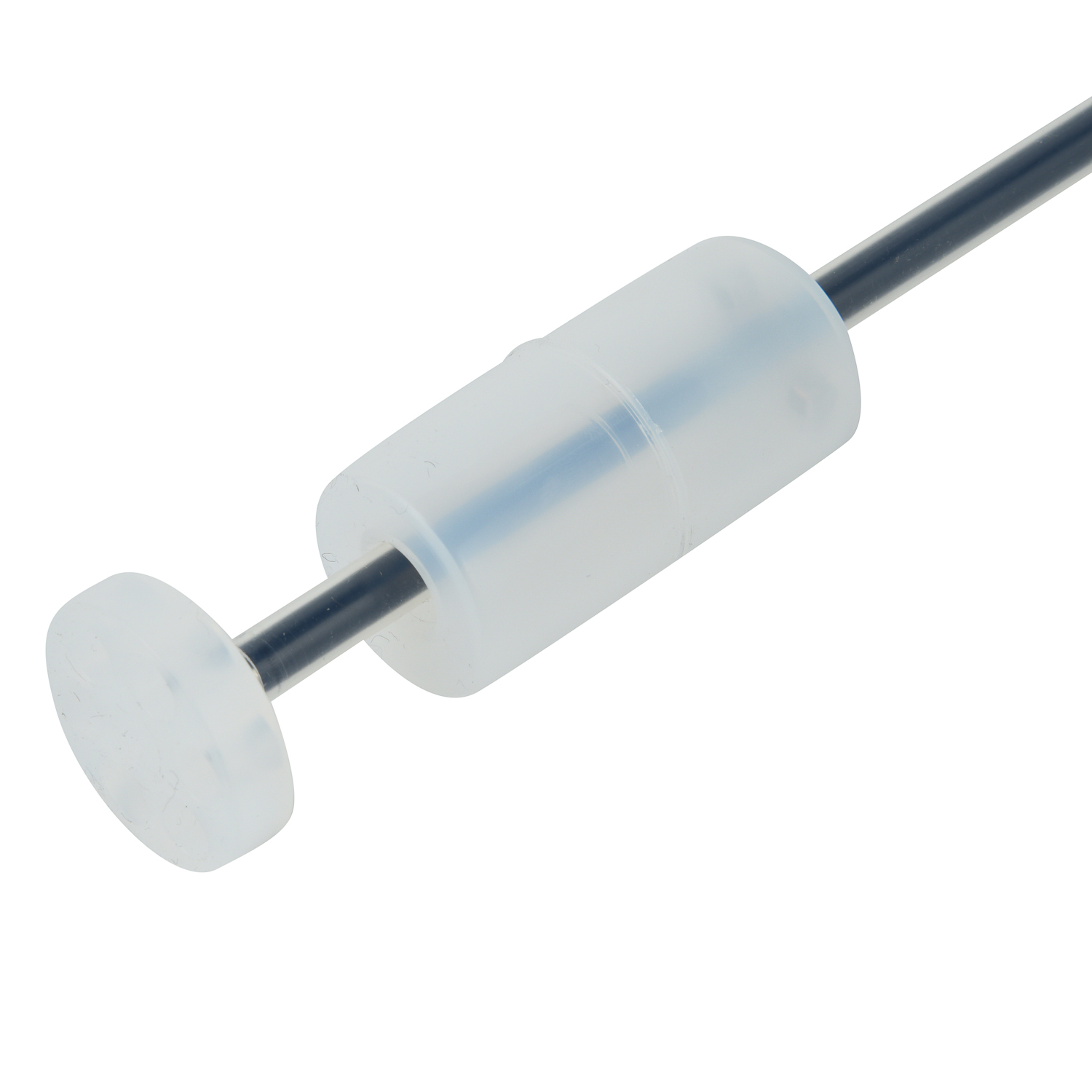

高精度位移傳感器以其微米級甚至納米級的測量精度著稱,能夠實時捕捉軋輥的微小位移變化。其非接觸式測量特性避免了傳統機械式測量對軋輥表面的磨損,同時高速響應能力完美適配軋鋼機的高速運轉環境。這種傳感器通常采用激光或電磁原理,在鋼廠的高溫、多塵等惡劣工況下仍能保持穩定性能。

軋輥偏心測量的特殊挑戰

鋼廠軋輥偏心測量面臨諸多獨特挑戰:軋制過程中的劇烈振動會影響測量準確性;軋輥表面溫度變化導致的熱變形會干擾測量結果;同時,軋鋼機的高速運轉要求測量系統必須具備毫秒級的響應速度。此外,鋼廠環境中的金屬粉塵、油污等因素也對傳感器的可靠性提出了嚴苛要求。

位移傳感器在軋輥測量中的應用方案

在實際應用中,通常采用多傳感器協同測量的方案。通過在軋輥兩側對稱布置位移傳感器,可以準確計算出偏心量和相位角。先進的信號處理算法能夠有效濾除振動噪聲,提取真實的偏心信號。部分高端系統還集成了溫度補償功能,進一步提高了測量精度。這種方案已在多家大型鋼廠的平整機、軋機等設備上得到驗證。

經濟效益與實施建議

采用高精度位移傳感器進行軋輥偏心測量,雖然初期投入較高,但長遠來看可顯著提升產品質量、減少廢品率,并延長軋輥使用壽命。建議鋼廠在選型時重點關注傳感器的防護等級、溫度適應范圍以及抗干擾能力,同時考慮與現有控制系統的兼容性。定期校準和維護也是確保測量精度的關鍵。

隨著工業4.0的發展,智能化的高精度測量技術將成為鋼廠提質增效的重要支撐。位移傳感器與大數據分析的結合,有望實現軋輥狀態的預測性維護,為鋼鐵行業的智能化轉型提供技術保障。